廃材を利用して塗装ブース(カッコ良く専門的に言うと局所排気装置)を作る事になり、前回は換気扇とダクトのジョイント部分のプラ板を切り出しました。今日はその加工です。

換気扇を使うにあたって、この塗装ブースで問題なのは「吹き返し」です。

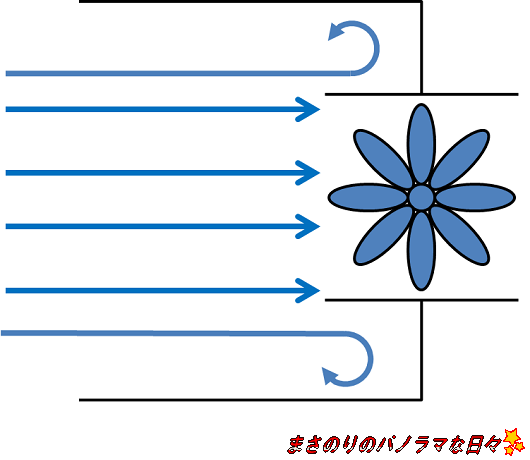

吹き返しの良く分かる図。

簡単に言うと空気が途中で反対方向に流れたりすることで、吸気や排気が弱まったり、逆流したりします。

今回の塗装ブースは「絶対に塗料を外部に漏らさずフィルターで処理すること」が条件なので、吹き返しはあってはなりません。

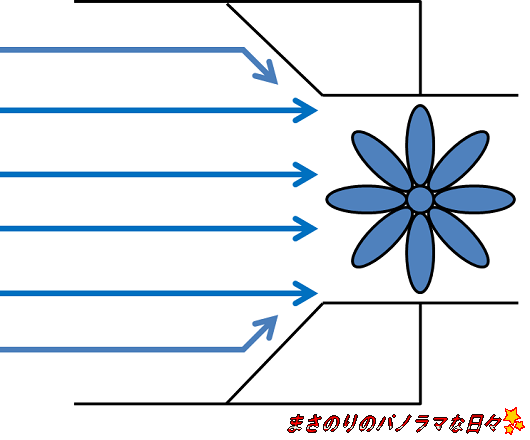

そのため、空気が跳ね返らないように壁を斜めにしたりして通りをよくする必要があります。

と言う事で、換気扇とダクトのジョイント部分に斜めの壁を作り、吹き返しが起きにくい構造にしました。これがあるのと無いのでは結構変わるんじゃないでしょうか。

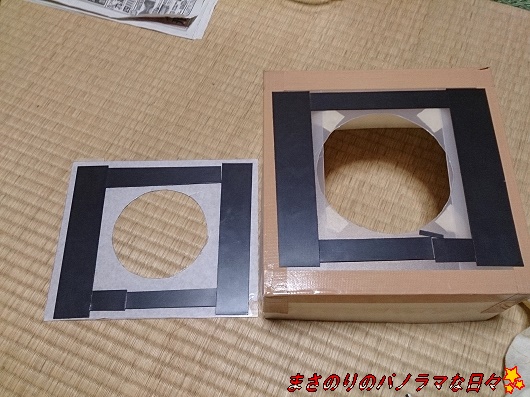

今回は機能性重視なので、見栄えは悪いです。

換気扇とダクトの間も少し隙間があり、この空間で空気の渦が出来ることがあります。そのため余ったボール紙を筒状にして換気扇の丸に合うように覆いました。これで少しは空気の流れが真っすぐになるのでは?

この先にさっきのジョイントが入ります。

ジョイント部分。ダクト管は長く、接続したまま室内に置くのは邪魔なので、取り外しができるようにマグネット式にしました。

これが結構固い。大丈夫かな。。。

換気扇のダクトは短く、真っすぐ、太いのが理想。ですが私が使うのはそんな理想条件の逆。

と言う事で、わざと最悪の条件で排気試験。

ダクトは2.5m。2回まげています。

出口にティッシュを置いてこんな感じ。扇風機の弱(そよかぜ?)くらいの風が来ます。

ちなみに管が無いとこんな感じ。爆風です。あんまりダクトは長くしたくないなぁ。

あとはダクト管を板に固定すれば最低限は完成です。

が。

塗装ブースの中身が何も手を付けていないので、そっちの作業もやりたいと思います。

今回はここまで。